工程/設備

設計・プログラミング

お客様の要求仕様に基づき3次元CADにて設計します。

板金加工の場合、その設計データ又はお客様で設計した図面、CADデータをもとに金型パンチング加工機、レーザー切断加工機、曲げ加工機用のデータをプログラミングし、現場の加工機とオンラインで共有され、迅速にインポートされます。

≪スタッフの一言≫

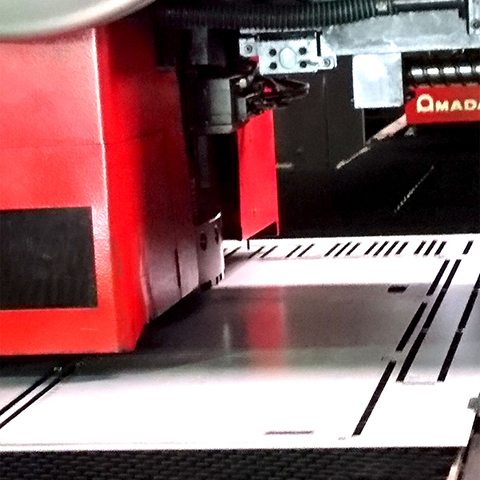

パンチング・レーザー加工

設計データを基にプログラミングされたデータを読み出し板材をタレットパンチ(金型抜き加工機)又はレーザー加工機にて高精度に切断します。

≪スタッフの一言≫

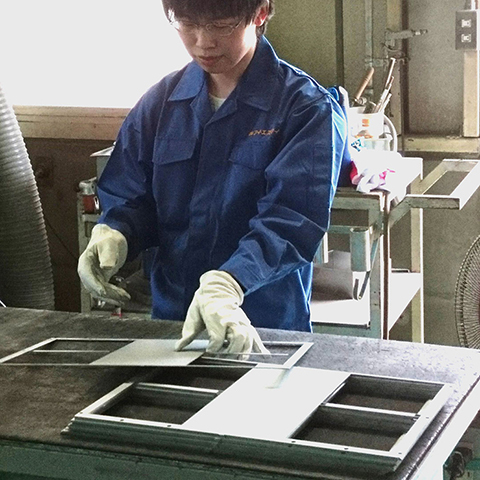

バリ取り・タップ加工/曲げ加工

【バリ取り・タップ立て】金型、レーザーにて切断された材料の切断面に発生したバリを取り除きます。

その後指定された箇所にタップ(ねじ穴を切る工具)を使用してめねじを加工します。

【曲げ加工】ベンディングマシン(プレスブレーキ)と言う設備で金型を使用して切断された材料を指定された形状に曲げます。指定された角度や曲線での曲げ加工を行います。(概ね数㎝から4m程度までの加工が可)

≪スタッフの一言≫

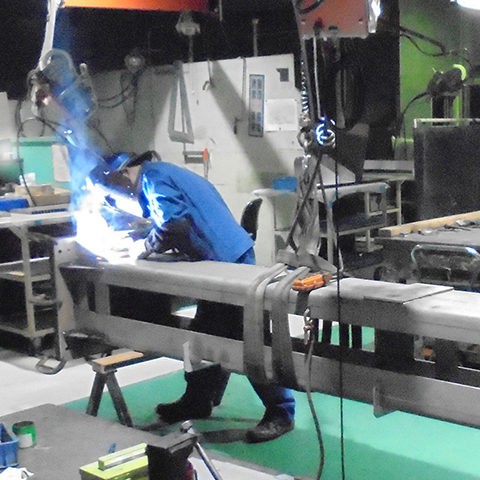

溶接組立

曲げ加工された金属の板材やパイプ材、アングル材その他各種金属部品を溶接機を使い接合します。アーク溶接、スポット溶接、Tig溶接など目的に応じて最適な溶接方式を採用します。

≪スタッフの一言≫

うちどーの技を継承しちくるる若ぇしが来んのを待ってます!

| 設備写真 | 機械設備名 | 型式 | 能力等 | 製造元 | 台数 |

|---|---|---|---|---|---|

| スポット溶接機 | YR-350S2 | Panasonic | 1台 | ||

| スポット溶接機 | ID-40ST | アマダ | 1台 | ||

| テーブルスポット | TS-08J | アマダ | 1台 | ||

| 自動板金溶接機 | VC-700W | アマダ | 1台 | ||

| 半自動溶接機 | Panasonic・ダイヘン他 | 7台 | |||

| TIG溶接機 | Panasonic・ダイヘン他 | 15台 |

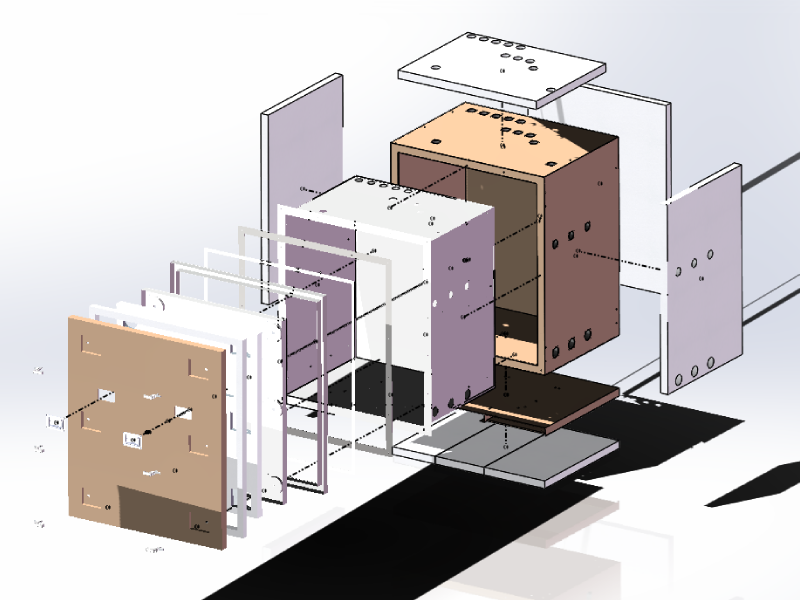

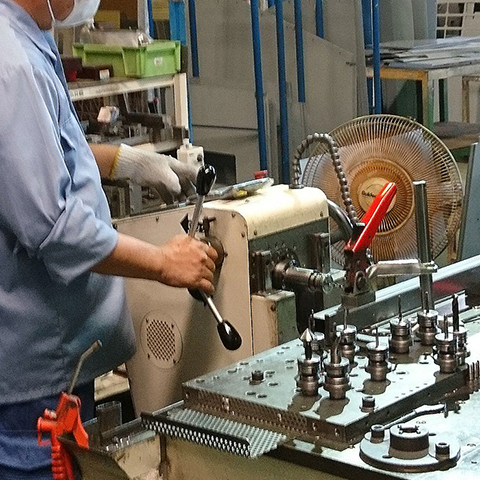

機械加工

精密板金加工にプラスして旋盤、フライス、を使用した機械加工を行う事が出来ます。指定された形状の加工部品の作成や支給された部品の追加工を行い、板金製品との組合せが可能です。

又、重量物対応横中ぐり盤による重量物の加工、精度出しが可能です。

≪スタッフの一言≫

| 設備写真 | 機械設備名 | 型式 | 能力等 | 製造元 | 台数 |

|---|---|---|---|---|---|

| 横中グリ盤 | BFT-13C | 東芝機械 | 1台 | ||

| 旋盤(小型旋盤) | 滝沢・ワシノ | 3台 | |||

| 旋盤(大型旋盤) | 8尺 | 滝沢 | 1台 | ||

| NC立フライス盤 | YZ-8WR-1 | 山崎技研 | 1台 | ||

| NC横フライス盤 | YZB-85NCR | 山崎技研 | 1台 | ||

| マルチサンダー | SUS研磨仕上げ用 | 2台 | |||

| 5面加工 門型マシニングセンタ | MCR-A5CⅡ 25×40 | 加工範囲(㎜):2000×4000×800 | オークマ | 1台 |

| ワイヤ放電加工機 | AQ750L | 加工範囲(㎜):750×500×400 | ソディック | 1台 |

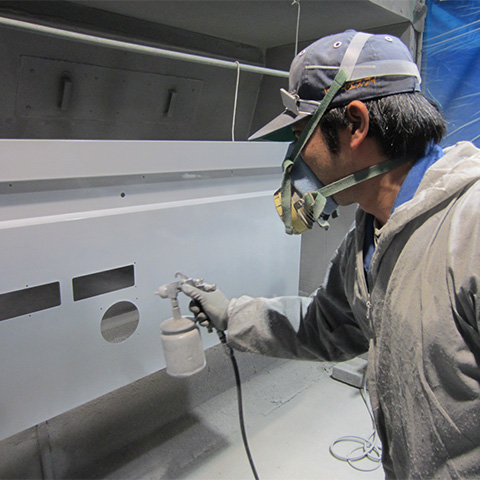

塗装工程

塗装ブース4台を保有しており、お客様から指定されるあらゆる種類の塗装(メラミン、粉体、ウレタン等)に対応出来ます。この度新工場に大型のブースと乾燥炉を新たに設置しました。

≪スタッフの一言≫

| 設備写真 | 機械設備名 | 型式・能力 | メーカー | 台数 |

|---|---|---|---|---|

| 塗装ブース(1~3番) | メラミン・ウレタン・粉体他 3.5m塗装ブース | 3ブース | ||

| 塗装ブース(4番) | メラミン・ウレタン・粉体他 5m塗装ブース | 1ブース | ||

| 粉体塗装設備 | 旭サナック・岩田 | 3台 | ||

| 第一乾燥炉 | 強制乾燥炉 3m×2m×6m | 1台 | ||

| 第二乾燥炉 | 強制乾燥炉 3.5m×3.5m×7m | 1台 |

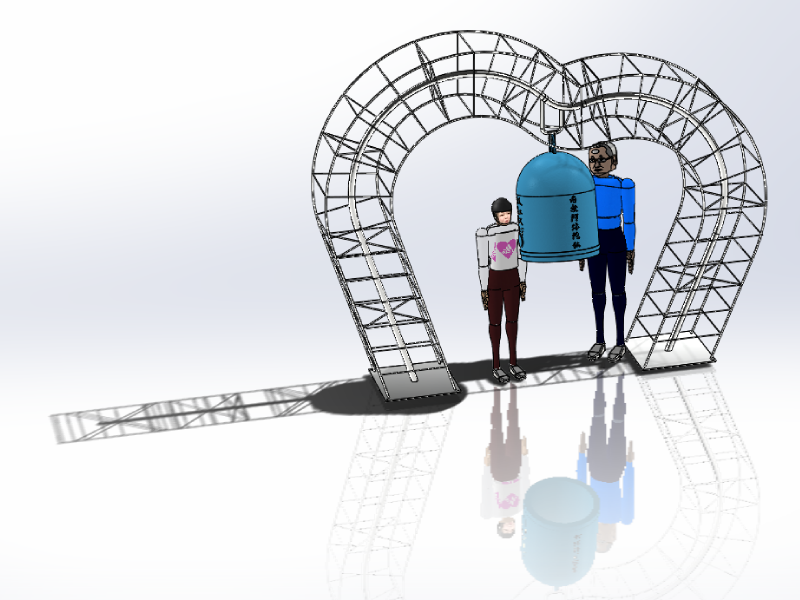

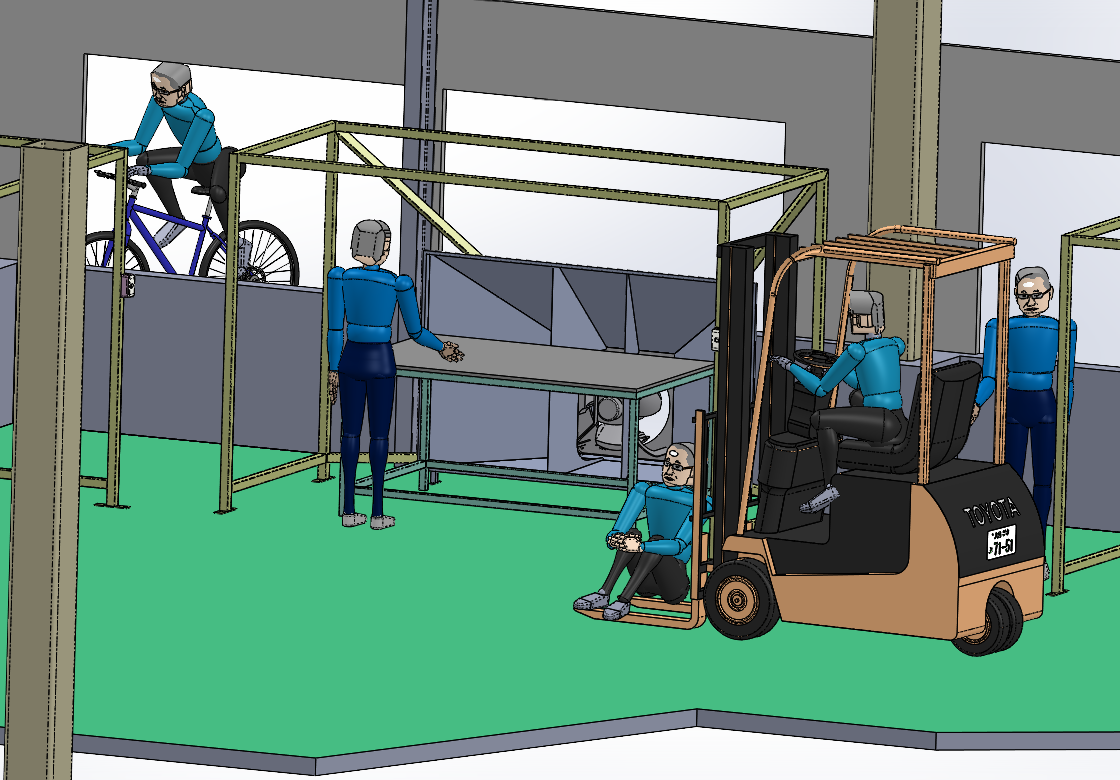

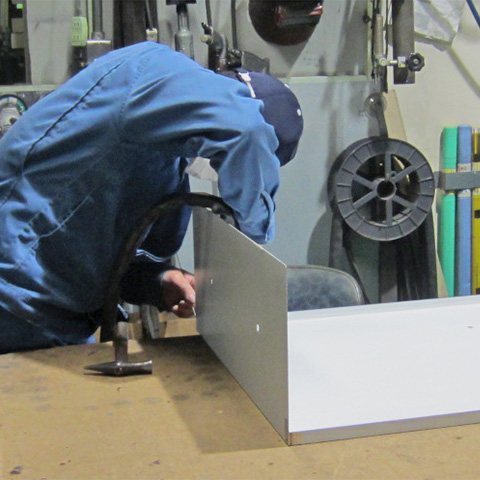

組立工程

塗装、表面処理(メッキ等)の終わった製品をより最終製品に近い形まで組立を行います。

購入部品などの指定部品との組合せの作業まで行う事が出来ます。

≪スタッフの一言≫

検査工程

完成した製品を全数検査します。寸法精度(外形、穴径、ピッチ、等)外観(キズ、汚れ)材質や機械的強度等も図面に照らし合せて検査を行います。

≪スタッフの一言≫

出荷・梱包

検査に合格した製品をお客様へ出荷するための梱包を行い、指定された納期に出荷します。

※梱包前に表面に残った汚れや油分を除去するため、アルコールやシンナーを使用します。当社では資格保有者の指導の基、これらを適切に扱っております。

≪スタッフの一言≫

0977-73-1230

0977-73-1230